Diseño para la manufactura y ensamble

El Diseño para la Manufactura y Ensamble DFMA es la combinación de las características de las metodologías DFM y DFA.

Diseño para la Manufactura DFM (Design for Manufacture) es el diseño del producto para facilitar los procesos de manufactura para cada componente del producto.

Diseño para el Ensamble DFA (Design for Assembly) es el diseño del producto para facilitar el ensamble de cada uno de esos componentes.

Estas metodologías fueron propuestas en la industria por el Dr. Boothroyd y el Dr. Dewhurst en 1983. He incluso crearon una compañia con una marca registrada DFMA, esto debido a su gran alcance en la industria.

Objetivos del DFMA

- Guía en el proceso concurrente de diseño para la simplificación estructural.

- Reducción de costos de manufactura y ensamble.

- Herramienta de mercadeo para estudiar los productos del competidor, cuantificando las dificultades de manufactura y ensamble.

- Herramienta de negociación.

- Facilitar las operaciones de Manufactura y Ensamble.

- Disminución de costos de Inversión.

- Optimización del uso de las herramientas y equipos de manufactura y ensamble.

- Incrementa la flexibilidad en la manufactura.

- Disminución del tiempo de introducción en el mercado.

- Disminución de los almacenajes intermedios.

DFMA en el diseño concurrente

El DFMA sólo puede ser implementado en la etapa de Integración en el proceso de diseño de un producto mecatrónico.

Procedimiento

Definir el número mínimo teórico de componentes del sistema

Se debe buscar siempre reducir la cantidad de componentes, y siempre se debe dar prioridad al ensamble.

Para esto, hace falta hacerse los siguientes cuestionamientos:

-

Durante la operación del producto, el componente tiene un movimiento relativocon los demás componentes ya ensamblados?

Únicamente deben considerarse los grandes movimientos.

-

El componente debe ser de un material diferente a de los demás componentesya ensamblados? (Con los que se relaciona)

Únicamente razones fundamentadas en las propiedades de los materiales y laaplicación deben considerarse.

-

El componente debe separarse de los demás componentes ya ensambladosdebido a que de otra forma el ensamble o desensamble no podría realizarse?

Considerar las dificultades que se pueden presentar para ensamblar, como puedeser el acceso para los ensambles.

Secuencia de ensamble

Se debe siempre buscar minimizar el tiempo. Para esoto primero debemos buscar quitar todas las operaciones de reorientación, pues quitan tiempo que pueden no ser necesarios.

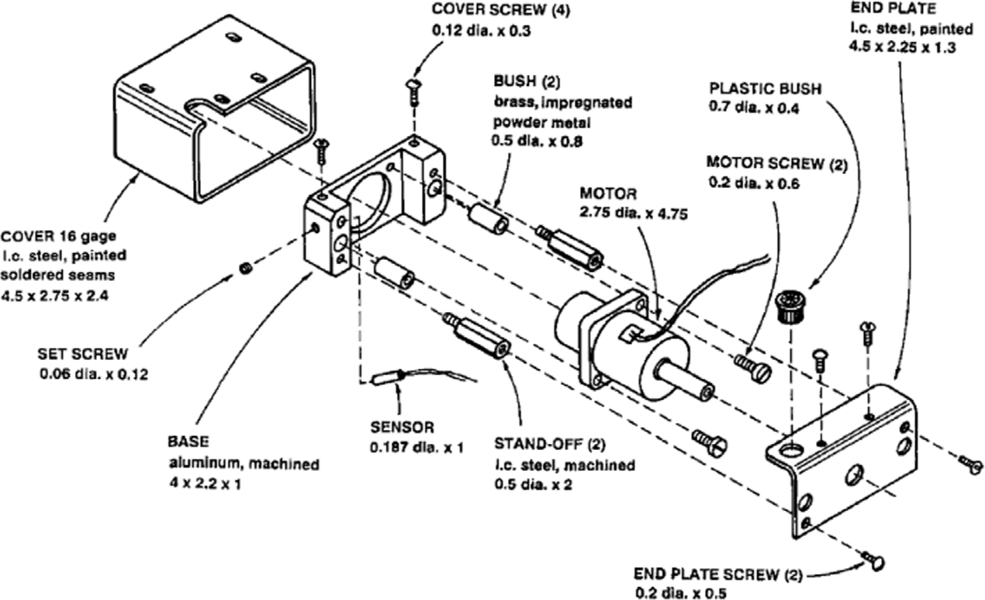

Antes de DFMA

| COMPONENTE | CANTIDAD | CANTIDAD TEÓRICA | TIEMPO DE ENSAMBLE (S) | COSTO ENSAMBLE (¢) |

|---|---|---|---|---|

| BASE | 1 | 1 | 3.5 | 2.9 |

| BUJES | 2 | 0 | 12.3 | 10.2 |

| SUB‐ENSAMBLE MOTOR | 1 | 1 | 9.5 | 7.9 |

| TORNILLOS MOTOR | 2 | 0 | 21 | 17.5 |

| SUB‐ENSAMBLE SENSOR | 1 | 1 | 8.5 | 7.1 |

| OPRESOR | 1 | 0 | 10.6 | 8.8 |

| SOPORTES LATERALES | 2 | 0 | 16 | 13.3 |

| TAPA DE LA CARCAZA | 1 | 1 | 8.4 | 7 |

| TORNILLOS TAPA DE LA CARCAZA | 2 | 0 | 16.6 | 13.8 |

| TAPA PLÁSTICA | 1 | 0 | 3.5 | 2.9 |

| REORIENTACIÓN | ‐ | ‐ | 4.5 | 3.8 |

| CARCAZA | 1 | 0 | 9.4 | 7.9 |

| TORNILLOS CARCAZA | 4 | 0 | 31.2 | 26 |

| TOTAL | 19 | 4 | 160 | 133 |

Se realizan cada una de las consideraciones expresadas en el criterio descrito con anterioridad a todoslos componentes del dispositivo de desplazamiento:

- Base: debido a que es el primer componente por ensamblar, en teoría es un componente necesario.

- Bujes (2): No satisfacen el criterio, ya que teóricamente la base y los bujes pudieran ser del mismomaterial.

- Motor: No puede cambiarse debido a que no se esta diseñando, y es el componente funcional.

- Tornillos del Motor (2): No se aplica el criterio ya que dependen de la adecuada sujeción del motor.

- Sensor: No puede considerarse como componente separado debido a la funcionalidad del sensado.

- Opresor lateral: en teoría no es necesario.

- Soportes laterales (2): No cumplen el criterio, pudieran incorporarse a la base.

- Tapa de la carcaza: Debe separarse por razones de ensamble de los componentes.

- Tornillos Tapa de carcaza (2): en teoría no son necesarios.

- Tapa plástica para cables: pudieran ser del mismo material que la tapa de la carcaza.

- Carcaza: Pudiera combinarse con la tapa de la carcaza.

- Tornillos Carcaza (4): en teoría no son necesarios.

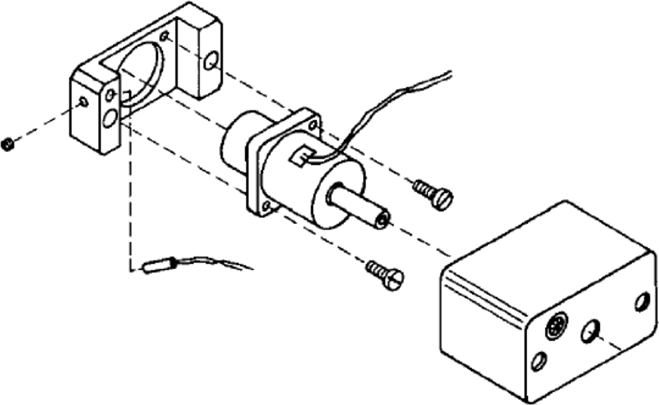

Después de DFMA

| COMPONENTE | CANTIDAD | CANTIDAD TEÓRICA | TIEMPO DE ENSAMBLE (S) | COSTO ENSAMBLE (¢) |

|---|---|---|---|---|

| BASE | 1 | 1 | 3.5 | 2.9 |

| SUB‐ENSAMBLE MOTOR | 1 | 1 | 4.5 | 3.8 |

| TORNILLOS MOTOR | 2 | 0 | 12 | 10 |

| SUB‐ENSAMBLE SENSOR | 1 | 1 | 8.5 | 7.1 |

| OPRESOR | 1 | 0 | 8.5 | 7.1 |

| CARCAZA PLÁSTICA | 1 | 0 | 4 | 3.3 |

| TOTAL | 6 | 3 | 41 | 34.2 |

Análisis y negociación

| Caso 1 | Caso 2 | |

|---|---|---|

| T. de ensamble | $160s$ | $41s$ |

| C. de ensamble | $1.33¢$ | $0.342¢$ |

Suponemos una producción semanal de $5000$ sistemas:

| Caso 1 | Caso 2 | |

|---|---|---|

| T. total | $222.22$ horas | $56.94$ horas |

Considerando la jornada laboral:

- $8$ horas/turno

- $3$ personas por día = 24 horas

- $6.88$ días de ahorro

Sí el salario de un obrero es de $$2,216$/semana el costo total por semana es de $$6,650$/semana

Por lo tanto:

\[\begin{aligned} \text{Costo de ahorro semanal} &= 4,940\ \text{USD}\\ \text{Costo de ahorro anual} &= \boxed{256,880\ \text{USD}}\\ \end{aligned}\]Ahora bien, calculando la ganancia produciendo, se calculan el número de piezas extra que se pueden ensamblar:

\[\text{Piezas extra} = 14512.39\ \text{pza}\]Considerando una ganancia por sistema de $$0.50$

\[\begin{aligned} \text{Ganancia extra semanal} &= 7,256\ \text{USD}\\ \text{Ganancia extra anual} &= \boxed{377,312\ \text{USD}} \end{aligned}\]Razones para no aplicar DFMA

- Sin Tiempo: en ocasiones los diseñadores no cuentan con el tiempo adecuado para el desarrollo delproyecto de tal forma que logren implementar DFMA, aunque ese tiempo es completamenteaconsejable.

- Costos reducidos de ensamble: cuando los productos por su aplicación y diseño con cuentan conmuchos componentes.

- Reducido volumen: cuando la cantidad de productos que se realizan son reducidos y decomplejidad mínima.

Ventajas del DFA para ensamble manual

- Proporcionar al diseñador una herramienta que le permita considerar la complejidad de los ensambles del producto en las etapas previas de diseño.

- Orientar al diseñador para simplificar el producto, reduciendo los costos de ensamble y de componentes.

- La administración de la información a partir de los diseñadores experimentados, permitirá a los diseñadores con menor experiencia disminuir los errores de diseño.

- Establecer una base de datos donde se consideren los tiempos desensamble y los factores que influyen en el costo de diversos diseños en diversas situaciones y condiciones de producción.

Directrices para el manejo de componentes

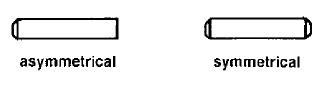

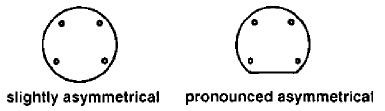

Simetría lineal y/o rotacional

Se debe diseñar componentes que de inicio a fin cuenten con simetría lineal y/o rotacional alrededor del eje de inserción. Máxima simetría. La razón de esto es porque es más rápido pues puede significar menos operaciones de reorientación.

Al diseñar componentes, en ocasiones no es posible que sea simétrico, pero se debe potencializar la simetría.

Juego mecánico

Se deben diseñar los componentes para que no exista juego mecánico al insertarlo.

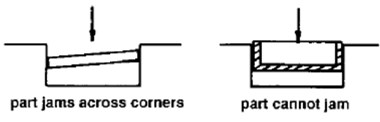

Atascos entre componentes

Se debe evitar atascos entre componentes cuando están acomodados por lote.

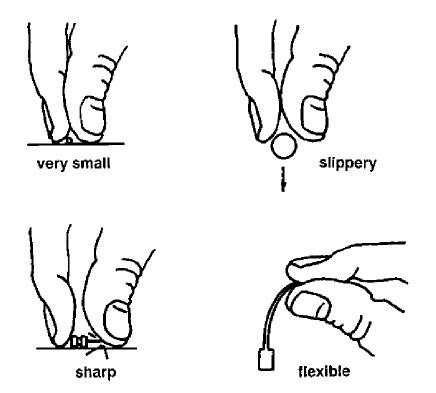

Tamaño y textura de componentes

Los componentes no pueden ser tan pequeños pues son difíciles de manipular y perjudican los tiempos de ensamble. Lo mismo pasa con los componentes resbalosos.

No pueden ser tal filosos porque puede conllevar a lesiones y si son flexibles, su manejo tiene que ser con más de una mano, por lo que afecta los tiempos de igual forma.

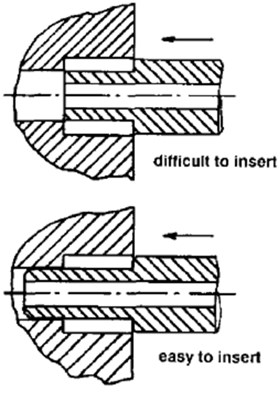

Resistencia a la inserción

Se deben incrementar los chaflanes y redondeo de las partes. En ocasiones, es conveniente incrementar la holgura sin exceder las características de diseño.

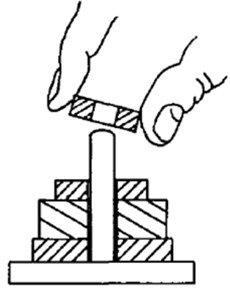

Métodos estándar

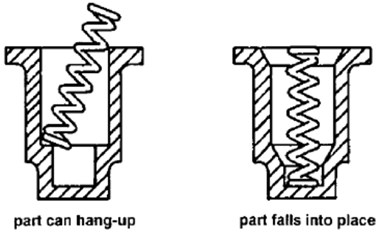

Buscar siempre un ensamble piramidal, de forma que el ensamble sea progresivo sobre un eje de referencia.

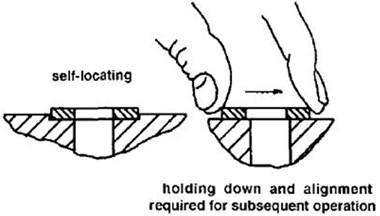

Eliminar cuando sea posible, la necesidad de detener los componentes cuando están ensamblando o mantener cierta orientación que desgasten al ensamblador. Esto hace que no se necesiten operaciones de reorientación.

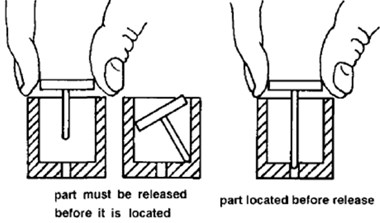

Diseñar para que los componentes se orienten antes de liberarlos cuando se está ensamblando. Uno de los principales problemas de ensamble es orientar y acomodar los componentes durante el ensamble.

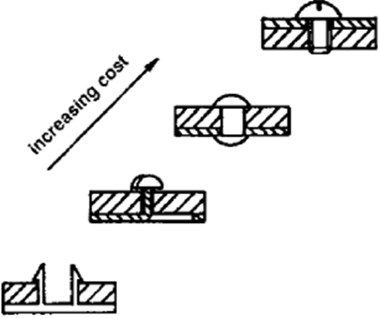

Considerar el costo de acuerdo al tipo de unión que se utilice.

Eliminar la necesidad de reorientar o reposicionar parcialmente cuando el ensamble se encuentra concluyendo.